Keramische Wärmedämmschichtsysteme für Gasturbinenschaufeln

Die maximale Einsatztemperatur modernster Ni-Basis-Superlegierungen für Turbinenschaufeln liegt derzeit bei ungefähr 1000°C. Eine wesentliche Legierungsoptimierung über diesen in jahrzehntelanger Entwicklungsarbeit erreichten Stand hinaus ist nicht zu erwarten. Um durch Steigerung der Turbineneintrittstemperatur eine weitere Wirkungsgrad- erhöhung von Flugtriebwerken und stationären Gasturbinen zu erreichen, werden daher innengekühlte Schaufeln mit Wärmedämmschichtsystemen aus Y2O3- stabilisiertem ZrO2 eingesetzt, die Oberflächentemperaturen über 1200°C erlauben. In Verbindung mit einer Filmkühlung der Schaufeloberfläche sind derzeit Turbineneintrittstemperaturen über 1400°C erreichbar. Derzeit im Entwicklungsstadium befindliche Schichten auf Lanthanzirkonatbasis lassen eine Steigerung der Oberflächen- und Turbineneintrittstemperatur um weitere 200°C erwarten.

Um das große Potential keramischer Schutzschichten für die Wirkungsgradsteigerung voll auszunutzen und weiter zu vergrößern, ist allerdings eine absolut zuverlässige Schichthaftung unter allen denkbaren Betriebszuständen erforderlich. Diese wird neben der thermomechanischen Beanspruchung der Schaufel durch An- und Abfahrzyklen sowie Fliehkräfte maßgeblich durch Degradationsprozesse im Schichtsystem wie innere Oxidation und Sinterprozesse sowie Interdiffusion mit dem Substratwerkstoff bestimmt.

Die maximale Einsatztemperatur modernster Ni-Basis-Superlegierungen für Turbinenschaufeln liegt derzeit bei ungefähr 1000°C. Eine wesentliche Legierungsoptimierung über diesen in jahrzehntelanger Entwicklungsarbeit erreichten Stand hinaus ist nicht zu erwarten. Um durch Steigerung der Turbineneintrittstemperatur eine weitere Wirkungsgrad- erhöhung von Flugtriebwerken und stationären Gasturbinen zu erreichen, werden daher innengekühlte Schaufeln mit Wärmedämmschichtsystemen aus Y2O3- stabilisiertem ZrO2 eingesetzt, die Oberflächentemperaturen über 1200°C erlauben. In Verbindung mit einer Filmkühlung der Schaufeloberfläche sind derzeit Turbineneintrittstemperaturen über 1400°C erreichbar. Derzeit im Entwicklungsstadium befindliche Schichten auf Lanthanzirkonatbasis lassen eine Steigerung der Oberflächen- und Turbineneintrittstemperatur um weitere 200°C erwarten.

Um das große Potential keramischer Schutzschichten für die Wirkungsgradsteigerung voll auszunutzen und weiter zu vergrößern, ist allerdings eine absolut zuverlässige Schichthaftung unter allen denkbaren Betriebszuständen erforderlich. Diese wird neben der thermomechanischen Beanspruchung der Schaufel durch An- und Abfahrzyklen sowie Fliehkräfte maßgeblich durch Degradationsprozesse im Schichtsystem wie innere Oxidation und Sinterprozesse sowie Interdiffusion mit dem Substratwerkstoff bestimmt.

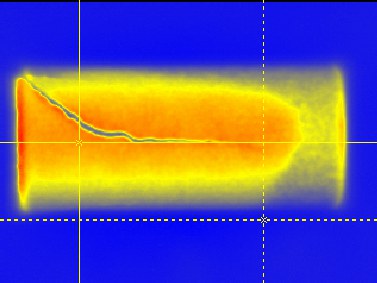

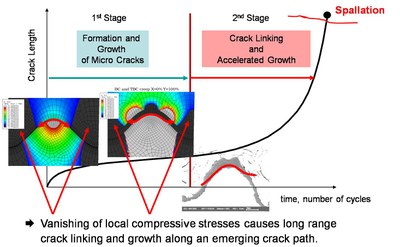

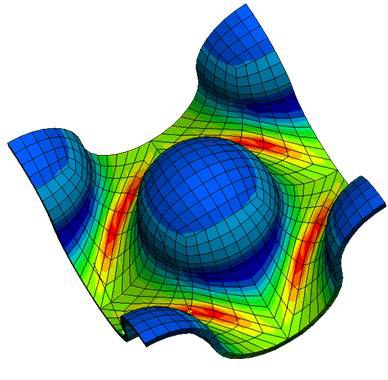

Die Abbildung zeigt hierzu beispielhaft die unter Berücksichtigung des elastisch-viskoplastischen Verhaltens aller Schichtkomponenten, der Bildung einer Oxidschicht am Interface zwischen Haftvermittler- und Wärmedämmschicht sowie der durch Sinterprozesse verursachten Versteifung der Wärmedämmschicht berechneten Spannungen nach thermozyklischer Belastung. Wie ein Vergleich mit der rasterelektronenmikroskopischen Aufnahme des realen Rissverlaufs zeigt, korrelieren die vorhergesagten Spannungen gut mit dem im Experiment bestimmten Risspfad. Diese im Transferbereich 63 der DFG geleisteten Arbeiten gehen unmittelbar in ein globales Lebensdauervorhersagemodell auf Grundlage des Oxidschichtwachstums und bruch- mechanischer Berechnungen der Rissausbreitung ein, das in einem BMWI-geförderten Verbundprojekt validiert wird.