Optimierung von Wärmedämmschichten

Einfluss der Haftvermittlerschicht- und Al2O3-Schicht-Kriechfestigkeit auf die Schädigung von Wärmedämmschichten bei thermozyklischer Beanspruchung.

Die Brennkammer und die nachfolgenden Schaufeln von Gasturbinen werden zur Begrenzung der Temperatur und zum Schutz vor Korrosion mit einem Wärmedämmschichtsystem verkleidet. Diese besteht aus einer Ni/CoCrAlY-Haftvermittler-schicht und der eigentlichen ZrO2-Wärmedämmschicht (thermal barrier coating - TBC). Die Haftvermittlerschicht gewährleistet die Haftung der Wärmedämmschicht und schützt den Grundwerkstoff (aus Ni-Superlegierung)

vor Korrosion, indem sie eine dichte Al2O3-Schicht bildet, die das Vordringen von Sauerstoff etc.

stark behindert.

Im Betrieb der Gasturbine entstehen Spannungen, die zur Delamination der Wärmedämmschicht und zum Abplatzen führen (Lebensdauerende). Gasturbinen werden daher regelmäßig inspiziert um den Zustand der Wärmedämmschicht zu kontrollieren. Der bedingte Stillstand der Turbine verursacht hohe Ausfallkosten. Deswegen ist man bestrebt die Inspektionsintervalle durch Erhöhung der Wärmedämmschicht-Lebensdauer zu vergrößern. Dies kann man durch Optimierung der Schichteigenschaften erreichen. Im DFG-Projekt ”Optimierung von Wärmedämmschichten durch Variation der Kriechrelaxation und Grenzflächenrauigkeit” wird der Einfluss der Kriechfestigkeit von Haftvermittler- und Al2O3-Schicht auf die Schädigung der Wärmedämmschicht systematisch an einem zylindrischen Modell-system untersucht.

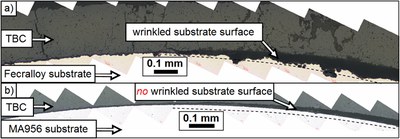

Der Grundwerkstoff wird dabei weggelassen. Als Substrat werden FeCrAlY-Legierungen benutzt die gleichzeitig die Haftvermittlerschicht simulieren. Zur Variation der Substrat-Kriechfestigkeit werden Fecralloy mit geringer und MA956 mit hoher Kriechfestigkeit verwendet. Zur Variation der Kriechfestigkeit der Al2O3-Schicht wird eine feinkristalline PVD-Oxidschicht mit geringer Kriechfestigkeit aufgebracht sowie eine grobkristalline Oxidschicht mit hoher Kriechfestigkeit durch Voroxidation der Substrate. Das zyklische Aufheizen und Abkühlen der Gasturbinenkomponenten wird durch periodisches Ein- und Ausfahren der Proben in einem Rohrofen simuliert. Die Schädigung wird zerstörungsfrei mittels Thermografie untersucht sowie zerstörend am Querschnitt der Proben.

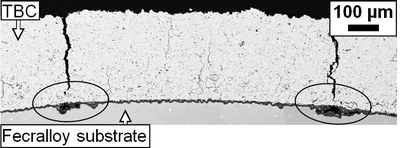

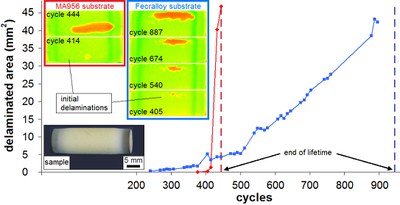

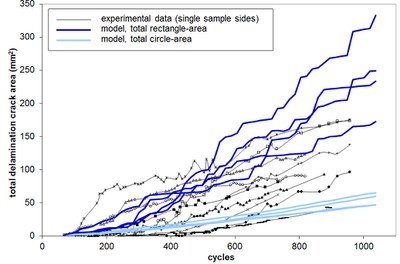

Die Thermografie zeigt, dass sich im Laufe des Versuchs 0,7 mm breite „initiale Delaminationen“ bilden, deren Anzahl und Fläche zunimmt. Dabei wachsen sie zusammen und bilden großflächige Delaminationen, die das Schichtabplatzen auslösen. Die Ergebnisse deuten darauf hin, dass Spannungen bei geringer Substrat- und Al2O3-Schicht-Kriechfestigkeit abgebaut werden. Beim Substrat ist dies durch Verformung der Substratoberfläche in delaminierten Bereichen nachweisbar. Das führt - im Gegensatz zu hoher Substrat-Kriechfestigkeit - zum Ausbleiben einer Rissbeschleunigung und zu höheren Lebensdauern für Schichtsysteme mit geringerer Substrat- und Al2O3-Schicht-Kriechfestig-keit. Der Schädigungsablauf bei geringer Substrat-Kriechfestigkeit und die Streuung der Lebensdauer kann durch ein Monte-Carlo-Modell wiedergegeben werden. Es gibt außerdem Hinweise darauf, dass Segmentationsrisse in der Wärmedämmschicht bei geringer Substrat-Kriechfestigkeit eine Rolle im Schädigungsprozess spielen. So findet Substratverformung unterhalb der Segmentationsrisse und die Delaminationsriss-Initiierung bevorzugt an diesen Stellen statt, es finden sich Segmentationsrisse an den Rändern der Delaminationen und die Größe der „initialen Delaminationen“ entpricht auffällig ca. dem doppeltem Segmentationsrissabstand.